Классификация двигателей; Рабочие процессы двигателя; Методы форсирования двигателя; Топлива и их свойства

Классификация двигателей

Двигатель — энергетическая машина, преобразующая какую-либо энергию в механическую работу. Основным типом энергетической установки на транспорте является тепловой двигатель — сложная техническая система, преобразующая теплоту в механическую работу.

Тепловые двигатели классифицируют по следующим признакам:

по способу подвода теплоты к рабочему телу, с помощью которого теплота преобразуется в механическую работу, — двигатели внутреннего сгорания (ДВС) и двигатели с внешним подводом теплоты. В ДВС сжигание топлива, выделение теплоты и преобразование части ее в механическую работу происходит непосредственно в цилиндре двигателя.

по конструкции расширительной машины, с помощью которой теплота, выделяющаяся в результате сгорания топлива, преобразуется в механическую работу, — поршневые ДВС с возвратно- поступательно движущимися поршнями; роторно-поршневые ДВС с вращающимися поршнями; газотурбинные двигатели; реактивные двигатели.

Поршневые ДВС (в дальнейшем — двигатели) классифицируют следующим образом:

по способу воспламенения рабочего тела — двигатели с искровым (принудительным) зажиганием и с воспламенением от сжатия (дизели);

по виду используемого топлива — двигатели, в которых используют жидкое горючее (бензин, дизельное топливо) и газовое;

по способу смесеобразования — двигатели с внешним (вне цилиндра) и с внутренним (внутри цилиндра) смесеобразованием;

по виду регулирования мощности — двигатели с количественным и двигатели с качественным регулированием мощности. При количественном регулировании мощность изменяется дроссельной заслонкой за счет количества топливовоздушной смеси, поступающей в цилиндр, а при качественном — варьированием количества впрыскиваемого топлива при неизменном количестве воздуха;

по принципу организации рабочих процессов — двухтактные и четырехтактные ДВС. Такт — совокупность процессов, протекающих в цилиндре двигателя при перемещении поршня между верхней и нижней мертвыми точками (ВМТи НМТ). В четырехтактном ДВС рабочий цикл совершается за два оборота коленчатого вала (т = 4), а в двухтактном — за один (т = 2). Необходимо отметить, что понятия «такт» и «процесс» не совпадают.

Двигателям с искровым зажиганием свойственно количественное регулирование мощности и внешнее смесеобразование. В них возможно использование бензина и газа. Бензиновые двигатели разделяют на две модификации — двигатели с впрыскиванием топлива через форсунку во впускную систему (обычно на впускной клапан или в цилиндр) и карбюраторные (топливовоздушная смесь, поступающая в цилиндры, подготавливается карбюратором). Карбюраторные двигатели в настоящее время активно вытесняются двигателями с впрыскиванием топлива.

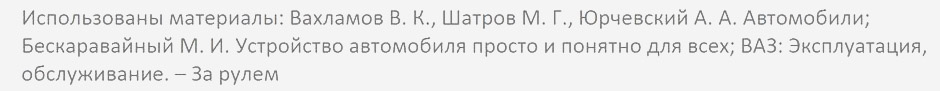

Схема двигателя с впрыскиванием бензина во впускную систему

1 — подвижные элементы

кривошипно-шатунного механизма; 2 — неподвиж-

ные элементы кривошипно-шатунного механизма; 3 — свеча

зажигания; 4 —

форсунка; 5 — дроссельная заслонка, 6 — расходомер;

7 — воздухоочиститель;

8— электронный блок управления, 9— топливный

фильтр, 10— топливный

насос, 11 — топливный бак

Подача топлива в этих двигателях осуществляется по сигналу блока управления, сформированному по информации комплекса датчиков (расхода воздуха, частоты вращения коленчатого вала, положения дроссельной заслонки и т.д.).

Двигателям с воспламенением от сжатия (дизелям) свойственно качественное регулирование мощности и внутреннее смесеобразование.

Двигатель внутреннего сгорания состоит из механизмов и систем, имеющих следующее назначение:

кривошипно-шатунный механизм — преобразование индикаторной работы, получаемой в результате сгорания, в эффективную работу, отдаваемую потребителю;

газораспределительный механизм — наполнение цилиндров двигателя свежим зарядом и очистка их от отработавших газов;

система питания топливом — подача топлива, организация смесеобразования;

смазочная система — обеспечение смазывания трущихся поверхностей подвижных деталей двигателя;

система охлаждения — обеспечение требуемого температурного режима работы двигателя;

система питания воздухом — очистка и подача воздуха в цилиндры двигателя и снижение шума впуска;

система наддува — организация форсирования двигателя;

система выпуска — глушение шума выпуска и нейтрализация отработавших газов;

система пуска — обеспечение надежного пуска двигателя в различных эксплуатационных условиях;

система зажигания — воспламенение рабочей смеси в двигателе с искровым зажиганием.

Рабочие процессы двигателя

Рабочий цикл двигателя формируется из взаимосвязанных процессов, которые зависят от особенностей его организации в соответствии с использованными принципами функционирования двигателя. Анализируют рабочий цикл по индикаторной диаграмме, которая представляет собой зависимость давления р в цилиндре двигателя от текущего надпоршневого объема К

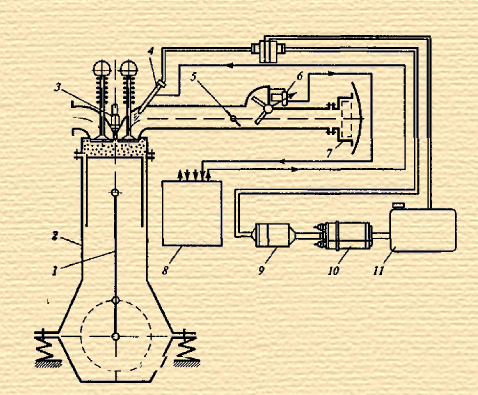

Схема двигателя с искровым зажиганием и его

индикаторная

диаграмма

1 — поплавковая камера, 2 — диффузор

карбюратора; 3 — дроссельная заслонка;

4 — свеча зажигания

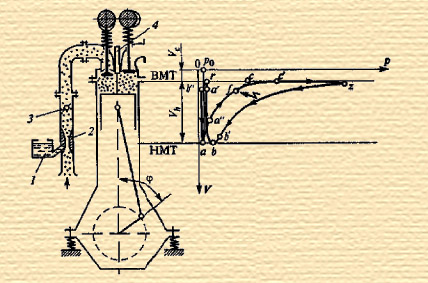

Рабочие процессы четырехтактного дизеля.

Схема дизеля и его индикаторная диаграмма:

1 — кривошипно-шатунный механизм; 2 — редуктор, 3

— топливный насос

высокого давления, 4 — форсунка; 5 — механизм

газораспределения

Дизель — двигатель с воспламенением от сжатия, внутренним смесеобразованием и качественным регулированием мощности. Она регулируется путем впрыскивания различного количество топлива в неизменное количество воздушного заряда, что практически не влияет на общий объем топливовоздушной смеси, но резко изменяет ее состав (а от 1,3 до 5). В дизеле свежий заряд — воздух. Для полного сжигания 1 кг дизельного топлива требуется кислород, содержащийся в 14,5 кг воздуха. Чтобы обеспечить надежное самовоспламенение смеси, степень сжатия в дизелях принимается большей, чем в двигателях с искровым зажиганием: е = 14... 23.

Проанализируем особенности протекания процессов, формирующих рабочий цикл дизеля (рис. 1.3), и сравним с характером протекания аналогичных процессов в двигателе с искровым зажиганием.

Такт впуска. Гидравлические потери во впускной системе дизеля меньше, чем в двигателе с искровым зажиганием, из-за отсутствия дроссельной заслонки. Они не меняются при изменении нагрузки на двигатель. Нет отвода теплоты от свежего заряда на доиспарение топлива. Поэтому давление в точке а в дизеле больше, чем в двигателе с искровым зажиганием.

Так как в дизеле степень сжатия больше, то к свежему заряду подмешивается относительно меньшее количество отработавших газов, температура которых меньше, чем у двигателя с искровым зажиганием. Поэтому температура Та в дизеле несколько ниже.

Такт сжатия. Из-за большей степени сжатия параметры рабочего тела в точке с у дизеля выше, чем в двигателе с искровым зажиганием. Топливо впрыскивается в камеру сгорания в конце такта сжатия. Угол поворота коленчатого вала от момента начала впрыскивания топлива (точка f) до прихода поршня в ВМТ, называется углом опережения впрыскивания Ф0 вп. Процесс сгорания начинается до ВМТ, а давление в цилиндре р'с превышает давление сжатия рс.

Такт расширения. В отличие от двигателя с искровым зажиганием в дизеле подготовка топливовоздушной смеси происходит за существенно меньший интервал времени. Значительная часть топлива впрыскивается в цилиндр непосредственно в процессе сгорания. Поэтому в дизеле при положении поршня около ВМТ сгорает меньшая доля топлива, чем в бензиновом двигателе. Часть подаваемого топлива сгорает после ВМТ. Более низкие значения Тz.являются следствием большего значения коэффициента избытка воздуха в дизеле.

Параметры рабочего тела в конце такта расширения в точке b ниже, чем в двигателе с искровым зажиганием, из-за более высокой степени сжатия и, следовательно, большей степени расширения продуктов сгорания/

Такт выпуска. Параметры рабочего тела в точке r в дизеле также ниже, чем в двигателе с искровым зажиганием, что обусловлено более низкой температурой в конце такта расширения Tb

Методы форсирования двигателя

Мощность двигателя можно повышать экстенсивно, увеличивая рабочий объем цилиндра Vh или число цилиндров i, однако при этом возрастают габаритные размеры и масса двигателя.

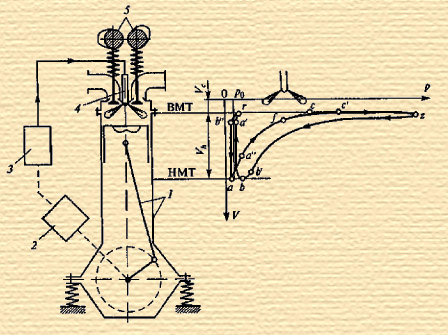

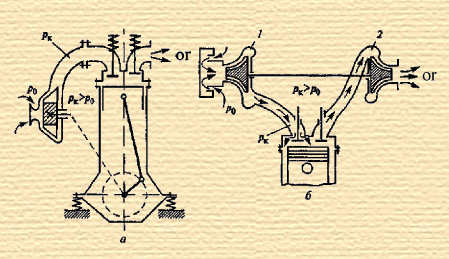

Схемы наддува двигателя:

a — с приводным компрессором, б

— с газотурбинным наддувом; 1 — компрес-

сор, 2 — турбина

Форсирование двигателей возможно по среднему эффективному давлению ре. Для этого необходимо увеличить цикловую подачу топлива и количество воздуха, подаваемого в цилиндр под давлением за счет повышения его плотности. Такой способ повышения Nл, называется наддувом. Различают четыре основные типа наддува: динамический (резонансный), наддув от приводного компрессора, газотурбинный и комбинированный.

Наддув с механическим приводом компрессора от коленчатого вала (на рис. а) позволяет хорошо согласовать работу компрессора с тяговыми характеристиками двигателя. Он обычно используется для кратковременного повышения мощности ДВС за счет невысокой степени наддува. Однако применение такого наддува вызывает существенное снижение экономичности двигателя, что обусловлено затратами энергии на привод компрессора.

Газотурбинный наддув (на рис. б) получил наиболее широкое распространение в современных двигателях. Для привода центробежного компрессора 1 используется часть энергии отработавших газов, поступающих на лопатки газовой турбины 2. Агрегат, объединяющий газовую турбину и компрессор, называют турбокомпрессором.

При газотурбинном наддуве возможны два способа использования энергии отработавших газов: при постоянном давлении перед турбиной — отработавшие газы поступают в ресивер, а затем при постоянном давлении подаются на турбину; импульсный наддув — отработавшие газы подаются непосредственно на турбину. В этом случае используется не только потенциальная, но и кинетическая энергия газов.

Импульсный наддув наиболее эффективен при малых значениях давления наддува (рк< 0,15 МПа), когда энергия импульса оказывается значительно больше среднего значения давления. При больших значениях pk эффект от применения импульсного наддува уменьшается, а при рк > 0,4 МПа — практически отсутствует.

Динамический (резонансный) наддув предполагает использование колебательных явлений в системе впуска и выпуска, возникающих в результате циклического повторения процессов газообмена в цилиндре. Принцип его заключается в создании зоны сжатия свежего заряда перед впускным клапаном до момента его закрытия, что обеспечивает увеличение массы поступающего в цилиндр заряда. Кроме того, в выпускном трубопроводе во время перекрытия клапанов за закрывающимся выпускным клапаном создается зона разрежения отработавших газов, что позволяет улучшить очистку цилиндра и полнее заполнить его свежим зарядом.

Конструктивно данная «настройка» системы осуществляется путем изменения длины и площади проходного сечения впускных и выпускных каналов. В ряде конструкций длина впускного трубопровода изменяется в зависимости от режима работы двигателя.

Динамический наддув позволяет увеличить мощность двигателя на 5...10%.

Применение газотурбинного наддува обеспечивает увеличение мощности двигателя на 20... 50 %.

По мере повышения степени наддува увеличивается механическая и тепловая напряженность элементов, формирующих камеры сгорания, что предъявляет повышенные требования к их конструкции и материалам, к эффективности системы охлаждения и качеству используемого масла. Для повышения степени наддува и снижения высокой тепловой напряженности лопаток турбины в системе наддува организуют охлаждение наддувочного воздуха.

В двигателях с искровым зажиганием применение наддува требует принятия специальных мер по предотвращению нарушения процесса сгорания, называемого детонацией: некоторого снижения степени сжатия, интенсификации охлаждения деталей камеры сгорания.

Топлива и их свойства

В действительном цикле двигателя происходят физико-химические превращения рабочего тела. В цилиндр двигателя поступает свежий заряд — воздух или топливовоздушная смесь. Затем свежий заряд смешивается с оставшимися в камере сгорания остаточными газами, образуя рабочую смесь. В процессе сгорания при выделении теплоты рабочая смесь превращается в отработавшие газы (ОТ). Окислителем при горении топлива является кислород атмосферного воздуха. В качестве жидкого топлива для двигателя используют продукты переработки нефти — бензин и дизельное топливо, представляющие собой смеси различных углеводородов. Могут применяться и другие виды топлива — сжатый и сжиженный газы; синтетические топлива, получаемые переработкой угля, сланцев, битуминозных песков; спирты; эфиры и др.