Электроника в управлении системами двигателя

Управление карбюратором

Электронные системы автоматического управления широко применяют в управлении большинством механизмов и агрегатов автомобиля: двигателем, трансмиссией, подвеской, рулевым управлением, а также процессами торможения, предотвращения столкновений, развертывания средств пассивной защиты.

Системы топливоподачи бензиновых двигателей подразделяют на две основные группы:

карбюраторные системы с электронным управлением, в которых подачей топлива управляют путем изменения проходного сечения главного топливного жиклера;

системы впрыска топлива во впускной трубопровод или непосредственно в цилиндр двигателя (непосредственный впрыск в цилиндр из-за сложности реализации практически не применяют).

Электронное управление карбюратором на современных автомобилях предусматривает в основном управление экономайзером принудительного холостого хода ЭПХХ. Это объясняется тем, что у автомобиля, особенно в городских условиях, часто используется режим движения накатом без отключения двигателя от трансмиссии.

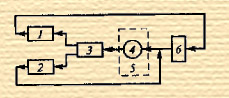

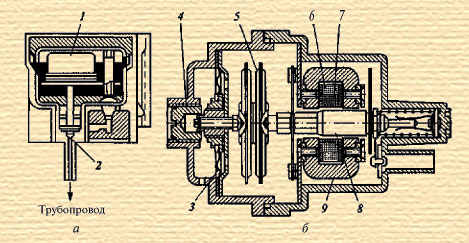

Система автоматического управления экономайзером принудительного холостого хода:

1— датчик частоты вращения вала, 2 — датчик положения дросселя, 3 — двигатель, 4 — электромагнитный клапан; 5 — карбюратор, 6 — блок управления ЭПХХ

На легковых автомобилях устанавливают два клапана. Один из них, управляющий проходным сечением канала холостого хода, имеет вакуумный привод. Второй, соединяющий вакуумную камеру этого привода с впускным коллектором двигателя, — электромагнитный. Двухклапанная схема управления применена на автомобилях ВАЗ-2108.

Управление впрыском топлива

Системы впрыска топлива для бензиновых двигателей подразделяют на две группы:

системы распределенного впрыска, когда форсунки устанавливают в зоне впускных клапанов каждого цилиндра;

системы центрального впрыска, когда имеется одна (реже две) форсунка на весь двигатель, и подача (впрыск) топлива осуществляется (аналогично карбюратору) в одном месте впускного трубопровода; в этой зоне формируется смесительная камера, а из нее топливная смесь распределяется на тактах всасывания по каждому цилиндру в порядке их работы.

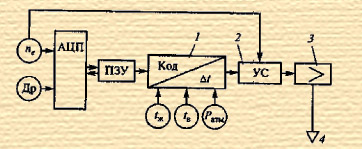

Система электронного впрыска топлива:

1 — преобразователь кода; 2 — устройство синхронизации; 3 — усилитель мощности; 4 — форсунки; nе, Др, tж, tв и Paтм — датчики соответственно частоты вращения коленчатого вала двигателя, угла открытия дроссельной заслонки карбюратора, температуры охлаждающей жидкости и атмосферного воздуха, а также атмосферного давления

В большинстве систем электронного впрыска используется синхронный режим, т. е. на один оборот коленчатого вала двигателя — один впрыск. На разгонном режиме для повышения мощности двигателя используется не только синхронный, но и асинхронный впрыск. Как карбюраторные системы с электронным управлением, так и системы впрыска топлива предусматривают наличие на автомобиле электронной системы зажигания с цифровым управлением утлом опережения зажигания. Попыткой удовлетворить современные требования к экологическим характеристикам автомобилей является внедрение программно-адаптивных систем топливоподачи, когда обратная связь осуществляется путем контроля химического состава отработавших газов.

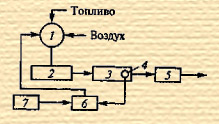

Следящая система автоматического регулирования топливоподачи:

1 — дозирующее устройство; 2—двигатель; 3 — выпускной тракт; 4—датчик кислорода, 5 — нейтрализатор; 6— схема сравнения; 7 — задатчик опорною напряжения

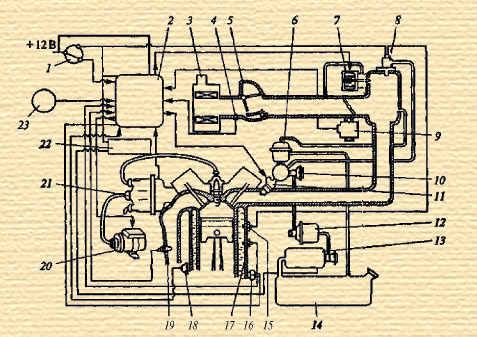

Электронная система управлен ия двигателем фирмы «Тойота»:

1 — замок зажигания, 2 — электронный микропроцессорный блокуйравления, 3 — воздушный фильтр; 4—датчик температуры поступающего в двшатель воздуха; 5—датчик расхода воздуха; 6— регулятор давления; 7 — клапан холостого хода; 8 — форсунка холодного пуска; 9 — датчик угла открытия дроссельной заслонки, 10 — редукционный клапан; 11 — форсунка; 12 — топливный фильтр, 13 — топливный насос; 14 — топливный бак; 15 — таймер прогрева; 16 — датчик детонации, 17—датчик температуры в системе охлаждения, 18— дагчик падения давления масла; 19 — датчик кислорода; 20 — катушка зажигания, 21 — распределитель зажигания; 22— реле включения; 23 —датчик скорости

Управление топливоподачей дизелей

Электронные системы управления топливоподачей дизелей используют для снижения токсичности и дымности отработавших газов, акустических излучений, а также для стабилизации работы двигателя на холостом ходу. Они выполняют следующие функции:

количественное управление топливоподачей;

управление моментом начала впрыска;

управление частотой вращения коленчатого вала на холостом ходу и защитой двигателя от превышения допустимой частоты;

управление свечами накаливания.

Как и для карбюраторных двигателей, используют три типа электронных систем управления дизелями: аналоговые, цифровые и микропроцессорные. Из-за некоторых специфических недостатков аналоговые и цифровые системы управления распространены в основном на стационарных двигателях, работающих в установившихся режимах.

Микропроцессор на основе информации о режимных параметрах формирует предварительные коды для исполнительных механизмов, которыми задается режим работы двигателя.

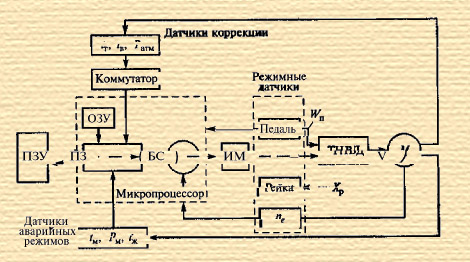

Микропроцессорная система управления дизелем:

ПЗУ — постоянное запоминающее устройство; ОЗУ — оперативное запоминающее устройство, ПЗ — программный задатчик, БС — блок сравнения; ИМ — исполнительный механизм; ТНВД — топливный насос высокого давления; М— дизель, Wn — датчик положения педали топливоподачи; Ар — датчик реального текущего положения рейки топливного насоса, nе — частота вращения коленчатого вала двигателя; tм и Рм — температура и давление масла; tж, tт и tв — температура соответственно охлаждающей жидкости, топлива и воздуха; Д1М — атмосферное давление

Информационное обеспечение микропроцессорных систем управления двигателем

Комплекс датчиков, с помощью которых представляется исходная информация для электронных систем управления автомобилем, состоит из датчиков частоты вращения, линейного и углового перемещения, температуры, давления (в том числе детонации), расхода воздуха и химического состава газа.

Датчик частоты вращения формирует информацию о частоте вращений коленчатого вала двигателя и о моментах прохождения поршнем ВМТ. Применяют датчики индуктивные или основанные на эффекте Холла.

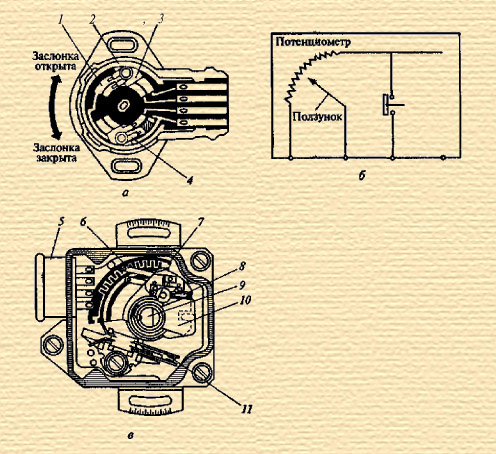

Датчики угла поворота дроссельной заслонки:

а — реостатный; б — потенциометрический; в — дискретный; 1 — резистивный элемент; 2 — корпус;

3, 4 и 6— ползунки; 5 — кабельный разъем; 7 — контактная пластина; 8 и 11 — контактные группы; 9 — привод; 10 — кулачок

Датчики для измерения температурного режима двигателя и передачи информации в электронные блоки управления используют в основном аналогового типа.

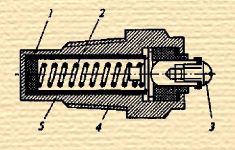

Датчик температуры двигателя с терморезисторным чувствительным элементом:

1 — терморезистор; 2 — пружина; 3 — вывод; 4 — корпус; 5 — втулка

Датчик давления — также аналогового (непрерывного) действия — подобен датчику для измерения давления в системе смазывания двигателя.

Давление воспринимается мембраной, которая перемещает движок потенциометра (резистивный датчик) или магнитный сердечник внутри катушки индуктивности. Перспективными считаются датчики, в которых используется пьезоэффект или пьезорезистивный эффект. В первом случае давление рабочей среды передается на кристалл из цирконата-титаната свинца, на поверхности которого под действием давления образуются электрические заряды, пропорциональные давлению. Во втором случае полупроводниковый кремниевый кристалл выполнен в виде мостовой резистивной схемы .

Под действием давления пропорционально изменяется сопротивление резисторов, а следовательно, и сила тока, проходящего через них.

Датчики давления:

а — полупроводниковый; б — индуктивный; 1— полупроводниковый тензорезистор; 2 — фильтр; 3 — мембрана камеры компенсации изменения атмосферного давления; 4— пробка; 5 — анероидная коробка; 6 и 7 — катушки индуктивности; 8 — сердечник; 9 — ярмо

Датчик детонации — это тот же датчик давления пьезоэлектрического типа, по существу работающий подобно микрофону. Возникновение детонации в цилиндрах двигателя сопровождается колебаниями давления определенной частоты.

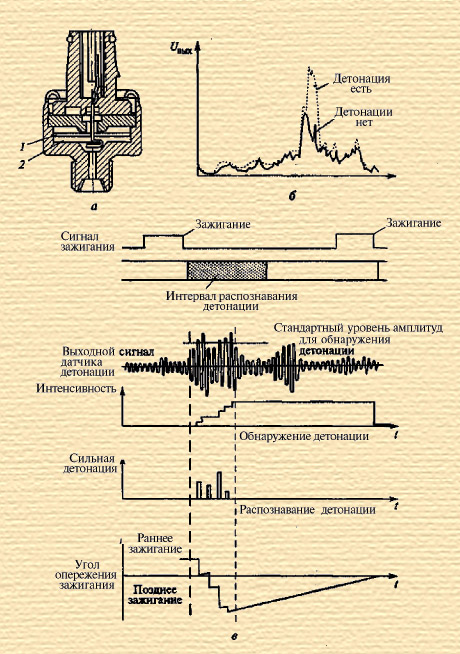

Датчик детонации:

а — конструкция; б— характеристика датчика детонации при постоянной частоте вращения коленчатого вала двигателя; в — графики обработки сигнала датчика при компьютерном распознавании возникновения детонации; 1 — пьезоэлемент; 2 — мембрана; Uвых — выходное напряжение; t — время

Для создания датчиков расхода воздуха могут быть использованы несколько физических принципов. Например, расход воздуха измеряют по частоте вращения турбинки, помещенной в движущийся воздушный поток, по углу отклонения (под воздушным напором) свободно поворачивающейся заслонки в трубопроводе или по перепаду давлений перед дросселем и за ним в трубопроводе.

Наиболее распространен термоанемометрический метод измерения скорости (расхода) воздуха. Принцип действия такого датчика заключается в том, что если нагретый электрическим током проводник, у которого сопротивление зависит от температуры, поместить в воздушный поток, то этим потоком проводник будет охлаждаться и, следовательно, менять свое сопротивление. Изменение сопротивления пропорционально скорости потока. Поэтому по изменению сопротивления судят о скорости потока, а при известном сечении трубопровода — и о расходе воздуха через этот трубопровод.

Обычно используют два проводника: один — в среде с движущимся воздушным потоком, другой — в среде с неподвижным воздухом. Этим компенсируется влияние температуры окружающей среды.

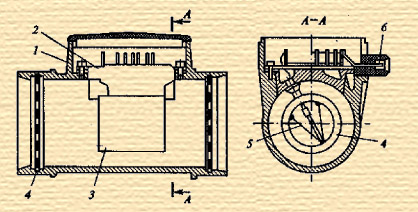

Датчик расхода воздуха на базе термоанемометра:

1— корпус; 2 — электронный модуль; 3 — формирователь воздушного потока; 4— сетка; 5 — платиновая нить; 6— штекерный разъем

К датчикам, реагирующим на химический состав газа (в частности, на содержание кислорода), относится лямбда-зонд. Чувствительные элементы датчика выполнены из двуокиси циркония или титана. Циркониевый датчик представляет собой гальванический элемент с пористыми платиновыми электродами. Промежуток между электродами заполнен двуокисью циркония, который является электролитом. Такому гальваническому элементу путем прессования придается форма колпачка.

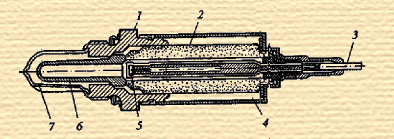

Датчик кислорода:

1 и 2 соответственно металлический и керамический корпуса; 3 — выходной кабель; 4 — внешний кожух; 5 — контактный наконечник; 6 — активный элемент (колпачок); 7 — защитный кожух с прорезями