Системы и механизмы двигателя I: Система питания двигателя

Система питания двигателя

Основными функциями системы питания являются: хранение запаса топлива; приготовление горючей смеси (дозирование топлива и воздуха, их смешение); подача в цилиндр компонентов горючей смеси в определенный момент рабочего цикла; регулирование состава и количества горючей смеси.

Система питания должна обеспечивать получение на всех режимах работы двигателя требуемых мощностных и экономических показателей при допустимой токсичности отработавших газов. Обычно это достигается при совместной работе систем питания, впуска, наддува и регулирования.

Приготовление топливовоздушной смеси, состоящей из бензина и воздуха возможно с помощью системы впрыскивания бензина во впускной трубопровод или непосредственно в цилиндр, или же с помощью карбюраторной системы.

Системы впрыскивания бензина. Основные достоинства систем впрыскивания бензина:

возможность точного дозирования топлива на всех эксплуатационных режимах работы двигателя;

раздельное дозирование воздуха и топлива позволяет изменять качество топливовоздушной смеси при одной и той же подаче воздуха;

хорошая приспособленность к включению в систему управления двигателем;

повышение мощностных, экономических и экологических показателей двигателя.

Классифицировать системы впрыскивания бензина можно следующим образом:

впрыскивание бензина во впускной трубопровод или непосредственно в цилиндр;

при распределенном впрыскивании форсунки впрыскивают бензин в зону впускных клапанов каждого цилиндра, а при центральном работает одна форсунка, установленная на участке до разветвления впускного трубопровода по цилиндрам двигателя;

при фазированном впрыскивании каждая форсунка впрыскивает топливо в строго определенный момент времени, согласованный с открытием впускных клапанов цилиндра. При нефазированном впрыскивании подача топлива в зону впускных клапанов осуществляется синхронно всеми форсунками. Системы впрыскивания по сравнению с карбюраторной дороже и сложнее при производстве и в эксплуатации. Однако в настоящее время только они используются на современных двигателях с искровым зажиганием.

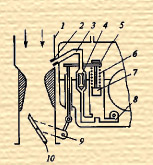

Система распределенного впрыскивания обеспечивает подачу топлива с помощью электромагнитных форсунок в зону впускных клапанов.

Схема системы распределенного впрыскивания топлива

1 — топливный бак; 2 —

насос; 3 — фильтр; 4 — электронный блок управления;

5 — датчик положения дроссельной заслонки; 6 —

измеритель расхода воздуха;

7 — замок зажигания; 8 — аккумуляторная батарея, 9

— регулятор дополнитель-

ной подачи воздуха; 10 — впускной трубопровод; 11 —

регулятор давления топ-

лива, 12 — топливная магистраль; 13 — датчик

частоты вращения коленчатого

вала, 14— датчик температуры; 75 — электромагнитная

форсунка; 16— кисло-

родный датчик

Электромагнитная форсунка предназначена для впрыскивания топлива.

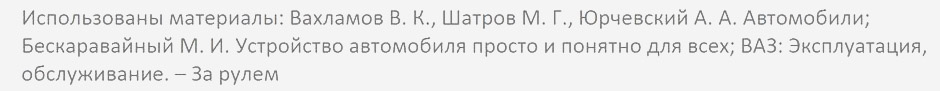

Электромагнитная форсунка

1 — наконечник; 2 — клапан;

3 — седло; 4 — пружина; 5 — электромагнит;

6 — контакт; 7 — фильтр

Основные преимущества распределенного впрыскивания бензина:

лучшая экономичность и несколько большая мощность за счет повышения качества смесеобразования, наполнения и управления процессами рабочего цикла в зависимости от режима работы двигателя;

лучший разгон автомобиля благодаря сокращению пути бензина от форсунки до цилиндра;

лучшее наполнение цилиндров из-за меньшего гидравлического сопротивления впускного тракта без карбюратора, нецелесообразности подогрева впускного трубопровода и возможности применения динамического наддува;

степень сжатия можно повысить на 0,5... 1,5 единицы из-за отсутствия подогрева впускного трубопровода;

большие возможности применения наддува.

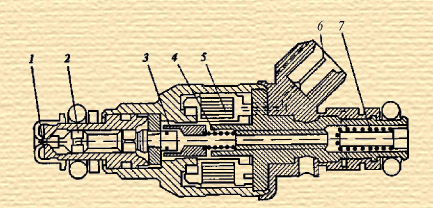

Система центрального впрыскивания обеспечивает подачу топлива одной форсункой 2 во впускной трубопровод.

Схема системы центрального впрыскивания топлива

1 — измеритель расхода воздуха; 2

— форсунка; 3 — регулятор давления топлива;

4 — электронный блок управления;

5 — аккумуляторная батарея; 6 — фильтр;

7 — насос; 8 — датчик

положения дроссельной заслонки; 9 — датчик температу-

ры охлаждающей жидкости; 10 —

регулятор холостого хода

Достоинствами системы центрального впрыскивания являются простота, надежность и дешевизна. Поэтому она находит применение на более дешевых автомобилях, грузовиках и микроавтобусах.

Недостатки системы центрального впрыскивания (в сравнении с распределенным впрыскиванием):

низкие показатели, что связано с образованием пленки топлива на стенках впускного трубопровода и возникающей при этом неравномерностью составов смеси по цилиндрам;

на режимах разгона работа двигателя ухудшается из-за большого расстояния между форсункой и впускными клапанами;

значительное гидравлическое сопротивление впускной системы из-за размещения в ней форсунки больших габаритных размеров затрудняет организацию динамического наддува.

Система питания с карбюратором.

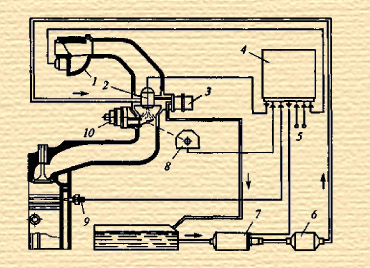

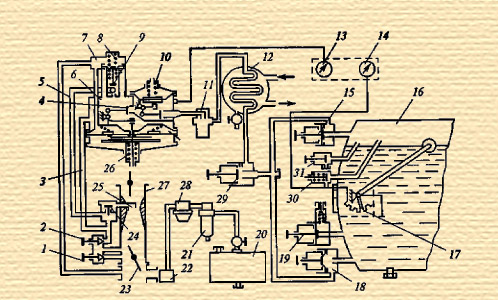

Схема системы питания карбюраторного двигателя

1— горловина; 2 — крышка; 3

— датчик, 4 — указатель; 5, 10, 11 к 15 —

топливопроводы; 6 — воздушный

фильтр, 7 — карбюратор; 8, 9, 14 и 17 —

газопроводы; 12 — насос; 13

— топливный фильтр; 16 — глушитель; 18 —

топ-

ливный бак

Карбюратор является центральным элементом системы, обеспечивающим получение необходимых экономических и мощностных показателей на всех режимах работы двигателя при допустимой токсичности отработавших газов. К нему предъявляются следующие требования:

точное дозирование подачи топлива во впускной тракт двигателя; смешение топлива с воздухом (в начальной стадии) в целях образования горючей смеси нужного состава;

изменение количества горючей смеси в соответствии с режимом работы двигателя.

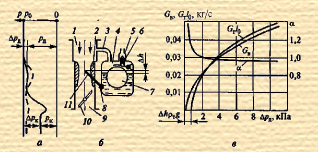

Простейший карбюратор

а — изменение давления в диффузоре и

смесительной камере; б — схема карбю-

ратора; в — характеристика

карбюратора; 1 — патрубок; 2 — диффузор; 3

—

балансировочная трубка (отверстие); 4

— поплавковая камера; 5 — седло; б —

клапан; 7—поплавок;

—жиклер; 9 — смесительная камера; 10 —

дроссельная

заслонка; 11 — распылитель

Главная дозирующая система корректирует состав смеси, изменяя разрежение у топливного жиклера.

Схема главной дозирующей системы карбюратора (а)

и ее характеристика (б)

1 — дроссельная заслонка; 2...4 — отверстия; 5 и

17— регулировочные винты; 6,

8 и 9— каналы; 7 — топливный жиклер холостого хода;

10— воздушный жиклер

холостого хода; 11— предохранительный клапан; 12 —

патрубок, 13 — воздуш-

ная заслонка; 14 — воздушный жиклер главной дозирующей

системы; 15— эмуль-

сионная трубка, 16 — главный топливный жиклер

Экономайзер принудительного холостого хода отключает подачу топлива через систему холостого хода при торможении автомобиля двигателем, когда дроссельная заслонка закрыта, а повышенная частота вращения двигателя обеспечивается за счет энергии трансмиссии автомобиля. Если не отключать подачу топлива, то на этом режиме выделяется большое количество токсичных веществ и возрастает расход масла.

Для устранения данного явления применяется электромагнитный клапан, который перекрывает подачу эмульсии к выходным отверстиям системы холостого хода.

Схема экономайзера

1— клапан, 2 и 4 — жиклеры, 3

— распылитель

Эконостат предотвращает переобеднение смеси

главной системой

при большом расходе воздуха. В этом

случае у его распылителя, установленного значительно выше диффузора,

создается достаточное разрежение

и через него начинает поступать топливо от жиклера к поплавковой

камере.

Ускорительный насос начинает работать, когда дроссельная заслонка открывается резко и возможно временное обеднение смеси. Причинами этого являются: большая разница плотности воздуха и горючего (расход воздуха увеличивается значительно быстрее, чем истечение топлива); повышение давления во впускном трубопроводе ухудшает условия распыливания топлива и часть его выпадает в пленку; снижение температуры уменьшает испарение топлива. Все это может вызвать пропуски воспламенения в отдельных циклах, резкое снижение мощностных и экономических показателей. Двигатель будет работать с замедленным повышением нагрузки и частоты вращения коленчатого вала. Во избежание обеднения смеси ускорительный насос подает дополнительное количество топлива.

Схема ускорительного насоса

1— патрубок, 2 — жиклер; 3

— распылитель, 4—

нагнетательный клапан, 5 —

пластина, 6— пружина; 7

— поршень, 8 — обратный

клапан; 9— рычаг, 10 — дроссельная

заслонка

Системы питания газом. В автомобильных двигателях

в качестве топлива используют сжатые природные (СПГ) и сжиженные

нефтяные (СНГ) газы.

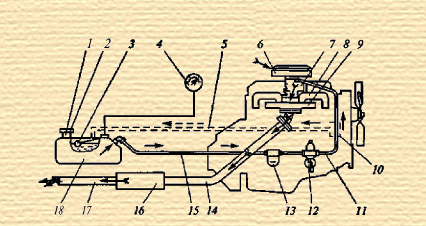

Схема питания сжиженным газом

1и 2 — регулировочные винты; 3 и 5

— газопроводы; 4 — клапан второй ступени

редуктора; 6 — газовый редуктор;

7 — дозирующее экономайзерное устройство;

8 и 10— пружины; 9—

клапан экономайзера; 11 — магистральный фильтр; 12 —

подогреватель; 13 — манометр

давления газов первой ступени; 14 — указатель

уровня газов в баллоне; 15 —

расходный вентиль газовой фазы; 16 — баллон;

17— датчик указателя уровня; 18

— расходный вентиль жидкой фазы; 19 —

наполнительный вентиль; 20—

бензиновый бак; 21 — фильтр; 22— карбюратор;

23 — дроссельная заслонка;

24— обратный клапан; 25— газовая форсунка, 26

—

пружина второй ступени; 27 —

смеситель; 28— бензонасос, 29 — магистральный

вентиль; 30— предохранительный

клапан; 31 — вентиль контроля максимального

наполнения бака

Топливные системы дизелей

Особенности рабочих процессов топливных систем дизелей. Топливные системы дизелей подразделяют на системы непосредственного впрыскивания и аккумуляторные. Они могут иметь как традиционные механические устройства управления, так и электрические с электронным управлением.

К топливным системам непосредственного впрыскивания относятся:

системы разделенного типа, у которых секции топливного насоса высокого давления (ТНВД) и форсунки выполнены отдельно и соединены топливопроводом высокого давления. Такие системы получили наибольшее распространение;

системы с насос-форсунками, у которых секция насоса и форсунка выполнены в одном узле, а топливопровод высокого давления отсутствует.

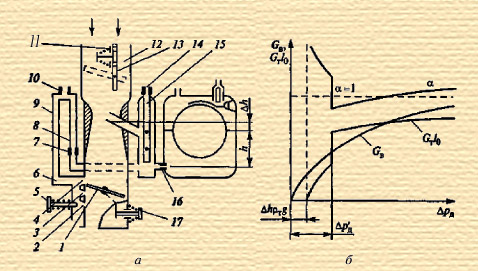

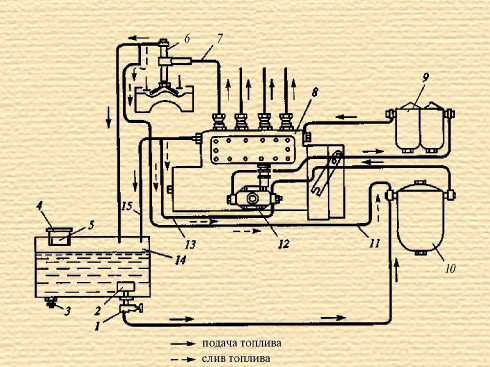

Схема топливной системы разделенного типа:

1— кран; 2 — приемный фильтр; 3 — сливной

кран; 4 — заливная горловина;

5— фильтр заливной горловины; 6 — форсунка; 7

— топливопровод высокого

давления; 8 — топливный насос высокого давления; 9

— фильтр тонкой очистки

топлива; 10 — фильтр грубой очистки топлива; 11 —

трубка отвода топлива к

фильтру грубой очистки; 12 — топливоподкачивающий насос; 13

— трубка отво-

да топлива к топливоподкачивающему насосу; 14 — топливный

бак; 15 — трубка

отвода топлива в бак

Важнейшей функцией топливной системы разделенного типа является дозирование топлива, подаваемого в цилиндры

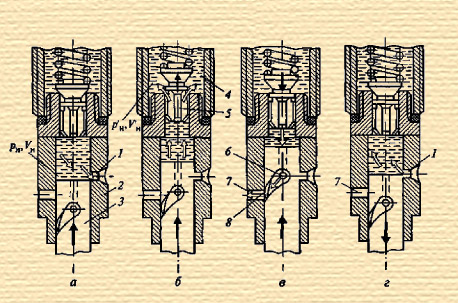

Схема работы секции топливного насоса высокого

давления:

а — вытеснение; б — впрыск (активный ход); в

— отсечка; г — наполнение; 1—

впускное окно; 2 — втулка; 3 — плунжер; 4

— штуцер; 5 — нагнетательный

клапан; 6 — отверстие; 7— отсечное окно;

8— отсечная кромка

Топливные насосы высокого давления классифицируют по

следующим признакам:

по количеству плунжеров — многоплунжерные (на каждый цилиндр приходится один плунжер) и распределительного типа (секция подает топливо в несколько цилиндров);

по способу привода плунжера — с жестким (механическим) и с гибким (гидравлическим, газовым или пружинным) приводом;

по методам дозирования топлива — с регулированием цикловой подачи отсечкой и дросселированием на впуске (изменением наполнения топливом надплунжерного объема с помощью дросселирующего устройства в канале, подводящем топливо к впускному окну; применяется в распределительных насосах).

Распределительные ТНВД подразделяют на плунжерные и роторные. По типу привода плунжеров они бывают: с внешним цилиндрическим кулачковым профилем, торцовым кулачковым профилем (используют в плунжерных насосах) и внутренним цилиндрическим профилем (применяют в роторных насосах).

ТНВД аккумуляторных топливных систем бывают двух видов: с аккумулятором большой емкости и постоянным давлением, в который топливо нагнетается под давлением одним или несколькими плунжерами и из него поступает к управляемым форсункам; с аккумулятором малой емкости, в который топливо поступает в начале нагнетательного хода плунжера, а затем, после создания в аккумуляторе большого давления, подается к форсункам.

В аккумуляторных системах питания используют электронное регулирование. В настоящее время эти системы находят все более широкое применение.

Многоплунжерные топливные насосы с механическим приводом и регулированием отсечкой наиболее распространены в автотракторных дизелях.

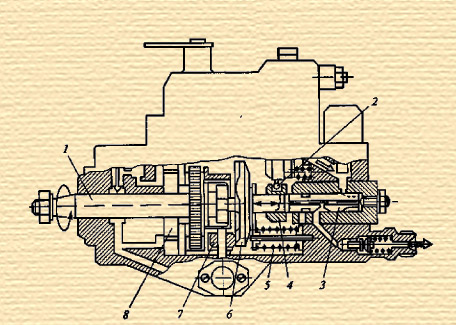

Многоплунжерный топливный насос высокого

давления:

1 — пружина, 2 — рейка, 3 — поворотная

втулка, 4 — втулка плунжера; 5 — нагнетательный

клапан; 6 — штуцер; 7 — плунжер; 8 —

толкатель; 9 — кулачок

Топливные насосы распределительного типа имеют наилучшие показатели по габаритам и массе и являются основным типом насосов в дизелях легковых автомобилей и на тракторах малой мощности.

Одноплунжерные насосы с торцовым кулачковым профилем получили наибольшее распространение.

Распределительный одноплунжерный насос

1— приводной вал; 2 — рычаг

регулятора; 3 — плунжер, 4 — дозатор; 5 —

пружина; 6 — кулачковая шайба, 7

— ролик; 8 — насос

Отличительной особенностью таких насосов

является то, что в них оси приводного вала 7 и плунжера 3 совпадают и

вращаются с одинаковой

угловой скоростью.

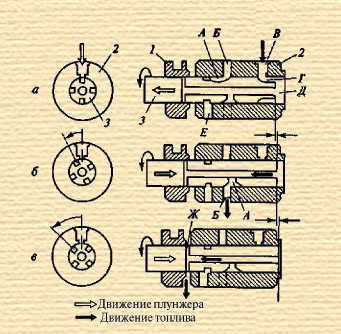

Схема работы распределительного одноплунжерного

насоса:

а — наполнение; б —активный ход; в —

отсечка; 1 — дозатор, 2 — корпус, 3 —

плунжер; А — распределительный паз; Б —

нагнетательный канал; В — впускное

окно; Г— выточка; Д— надплунжерная полость; Е

— окно; Ж— радиальный

канал

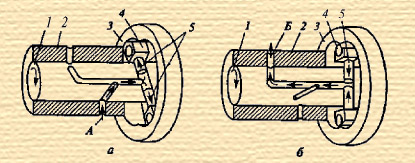

Роторные распределительные насосы по сравнению с одноплунжерными имеют меньшие массу и габаритные размеры, однако создают меньшие давления впрыскивания.

Распределительный роторный насос:

а — наполнение; б — активный ход; 7 —

ротор; 2 — втулка; 3 — кулачковая

шайба; 4— толкатель; 5 — плунжеры; A и Б

— окна

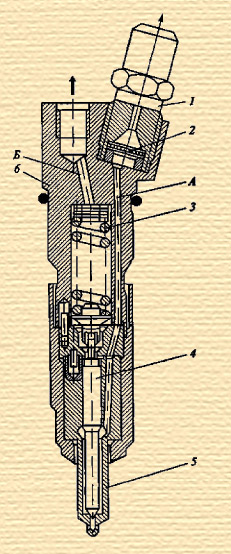

Форсунки обеспечивают подачу топлива в цилиндр дизеля, распыливание и распределение топлива по его камере сгорания.

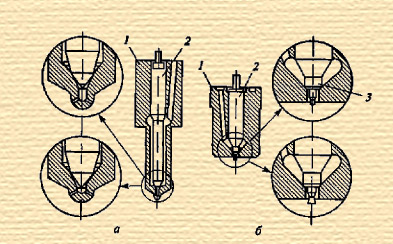

В автотракторных дизелях применяют закрытые форсунки, в которых проходное сечение распылителя между впрыскиваниями топлива закрывается иглой под действием пружины или давления жидкости (в гидрозапорных форсунках).

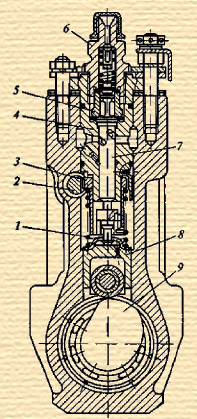

Закрытая форсунка с пружинным запиранием

1 — штуцер, 2 — защитный

фильтр; 3 —

пружина; 4 — игла распылителя, 5 — кор-

пус распылителя, 6 — корпус форсунки;

А и Б — подводящий и отводящий топ-

ливные каналы

Во время отсечки топлива в ТНВД давление топлива в форсунке резко

снижается, а игла под действием

пружины опускается, закрывая отверстия в распылителе.

Распылители закрытых форсунок:

1— корпус; 2 — игла; 3 — штифт