Системы и механизмы двигателя III: Механизм газораспределения; Смазочная система; Система охлаждения; Система питания воздухом; Система выпуска отработавших газов

Механизм газораспределения

Схемы механизмов газораспределения

Назначение механизма газораспределения (МГР) состоит вобеспечении периодической смены рабочего тела в цилиндре ДВС при реализации действительного цикла. Смена рабочего тела предполагает наполнение цилиндра свежим зарядом и его очистку от отработавших газов.

Основные конструктивные решения и схемы МГР. Впускные и выпускные тракты МГР имеют окна, которые могут открываться и закрываться подвижным элементом тремя способами: клапаном, перемещающимся в отверстии; диском или цилиндром, содержащим отверстие, которое совпадает с отверстиями в камере (отверстие может совершать вращательное или плоскопараллельное движение); поршнем, перекрывающим окна в цилиндре двигателя (в ряде двухтактных двигателей).

Механизмы газораспределения, использующие первый способ, называют клапанными, а последние два — золотниковыми. Клапанные МГР широко применяются в современных четырехтактных автотракторных двигателях в силу простоты конструкции, малой стоимости изготовления и ремонта, хорошего уплотнения камеры сгорания и надежности в работе. Верхнее расположение клапана в головке цилиндров является основным вариантом, реализуемым в современных МГР.

Коленчатый вал через привод вращает распределительный вал, который с помощью привода клапанного узла задает управляющее воздействие и закон подъема клапану. Схема МГР зависит от взаимосвязанных факторов: выбранного способа организации рабочего процесса, что предопределяет форму и расположение камеры сгорания (в дизелях камеры сгорания обычно располагаются в поршне, а в двигателях с искровым зажиганием — в головке блока цилиндров); принятого количества клапанов на один ци линдр (2, 3 и более); места расположения (нижнее или верхнее) И количества (1 или 2) распределительных валов.

Двухклапанный механизм (один впускной и один выпускной Клапаны на цилиндр) является наиболее простым. Относительно Продольной оси двигателя клапаны могут располагаться продольно и поперечно (косо).

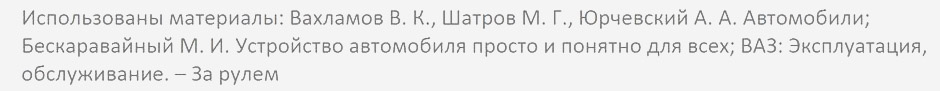

Расположение и число клапанов на цилиндр:

а — два, б — три, в — четыре

Продольное расположение клапанов (а) наиболее простое и применяется в двигателях с искровым зажиганием для клиновидных и плоскоовальных камер сгорания, а в дизелях — для удобства размещения и обслуживания форсунок.

Расположение клапанов относительно оси цилиндра может быть параллельным в дизелях и при плоскоовальных камерах сгорания у двигателей с искровым зажиганием, а также под наклоном для клиновых камер сгорания двигателей с искровым зажиганием. Последнее позволяет улучшить впускную систему и расположение свечей зажигания.

Поперечное или косое расположение клапанов в цилиндре используют в полусферических и шатровых камерах сгорания двигателей с искровым зажиганием при установке свечи в центре камеры сгорания. Такая компоновка клапанов обеспечивает наиболее плавную форму каналов и большие проходные сечения, что снижает гидравлические потери и увеличивает наполнение. Возможность наклона или смещения клапанов относительно оси цилиндра позволяет улучшить впускную систему, камеру сгорания, расположение форсунок или свечей зажигания.

Многоклапанные МГР (3, 4, 5 клапанов на цилиндр) (б, в) позволяют получить более высокий коэффициент наполнения за счет увеличения общего проходного сечения трактов.

По месту расположения распределительного вала различают МГР с нижним или средним и верхним расположением.

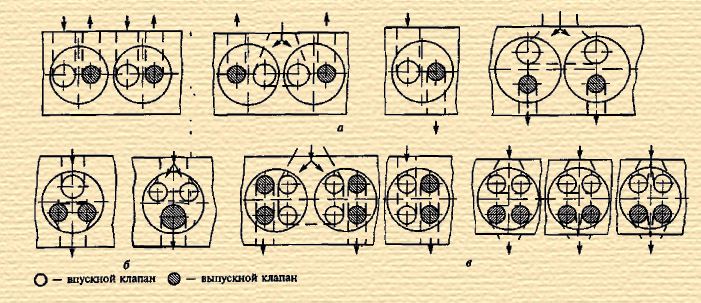

Расположение и число распределительных валов:

а — нижнее; б г — верхнее одного распределительного

вала; д и е — двух распределительных валов, 1 —

распределительный вал; 2 — толкатель; 3 — штанга; 4

— коромысло; 5 — клапанный механизм; 6 —

траверса

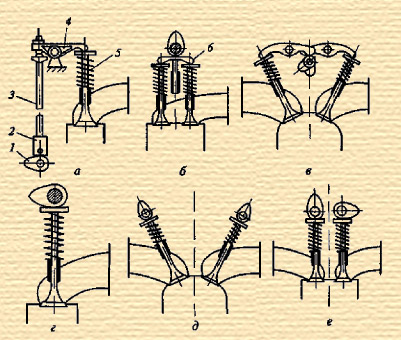

Привод к верхним распределительным валам ремнем

(а), цепью (б), с помощью шестерен (в) и системы промежуточных валов

с коническими или винтовыми шестернями (г):

1 — коленчатый вал, 2 — жидкостный насос; 3

— натяжной ролик; 4 — распределительные валы, 5

— приводной ремень; 6 — натяжитель цепи; 7

— башмак натяжителя цепи, 8 — цепь; 9 —

успокоитель цепи; 10 — масляный насос; 11

—промежуточные валы Детали поз 1, 2, 4, 10и 11 (шкивы,

звездочки, шестерни) для краткости условно названы наименованиями

соответствующих валов

Привод клапанов осуществляется одним или двумя распределительными валами.

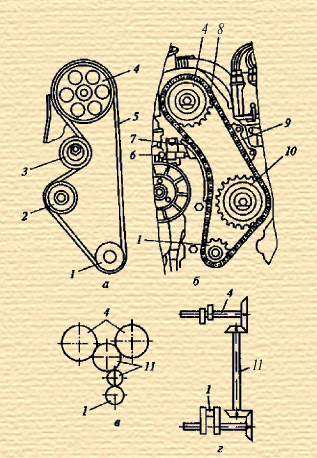

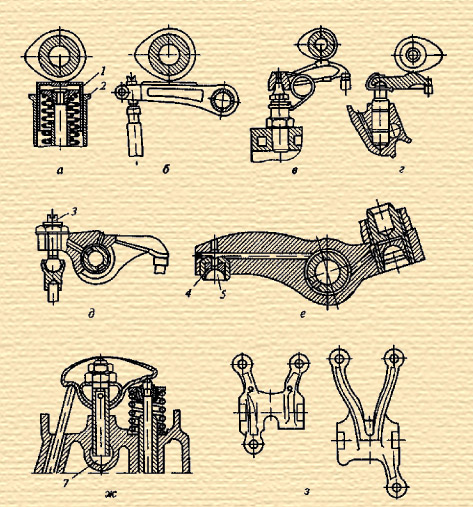

Привод клапанного механизма:

а — непосредственный, б...г — через рычаги; д...з

— с помощью коромысла; 1 —

стакан; 2 и 6— стойки; 3 и 4 — регулировочные

болты; 5 — шарик; 7— канал

Элементы механизма газораспределения

Распределительный вал служит для управления клапанами с помощью расположенных на нем кулачков. В двигателях с искровым зажиганием он также может использоваться для привода распределителя зажигания, масляного и топливного насосов. Для обеспечения необходимой жесткости распределительного вала число опорных шеек обычно равно числу коренных опор коленчатого вала.

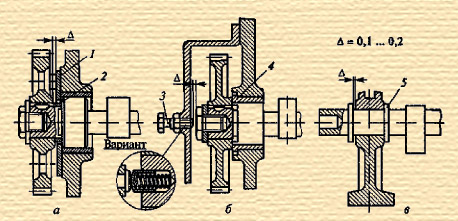

Фиксация распределительного вала от осевых

перемещений:

а — бронзовым упорным фланцем, б — буртиком

подшипника и регулировочным болтом, в — буртиками, 1

— фланец, 2 — шайба; 3 — болт; 4

— подшипник; 5 — буртик

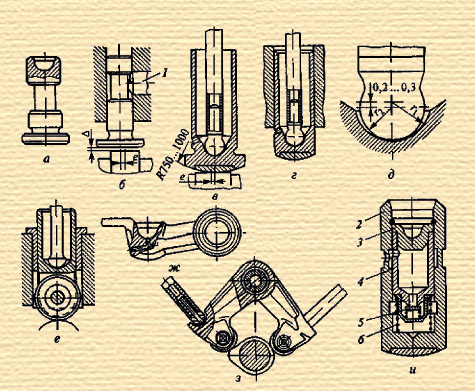

Толкатели:

а — грибковые с плоской опорной поверхностью; б —

со смещением оси; в — грибковые со сферической поверхностью;

г и д — цилиндрические со сферической опорной поверхностью; е

— цилиндрические роликовые; ж — рычажные выпуклые;

з — рычажные роликовые; и — гидравлические; 1

— палец; 2 — корпус; з — головка; 4

— плунжер; 5 — клапан; 6 — пружина

Клапанный узел должен соответствовать следующим требованиям:

обеспечивать наполнение цилиндра и его герметизацию; иметь минимальную массу; обладать достаточной прочностью, жесткостью и минимальными деформациями деталей; иметь малую тепловосприимчивость поверхности головки клапана и обеспечивать эффективный теплоотвод (особенно для выпускного клапана), высокую износостойкость в сопряжениях клапан-—втулка и клапан—седло, а также высокую коррозионную стойкость в сопряжении клапан—седло.

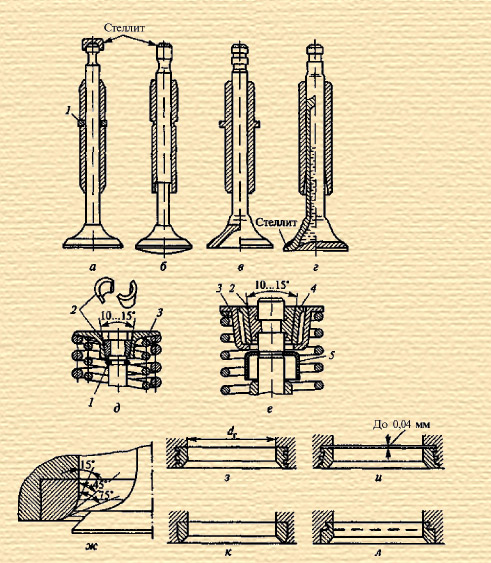

Элементы клапанного механизма:

а...г — клапаны; д...е — детали крепления тарелки

Пружины клапана; ж. .л —

седла клапанов; 1 — пружинное стопорное кольцо; 2 —

сухари; 3 — опорная тарелка; 4 — втулка; 5

— колпачок

Смазочная система

Основными функциями смазочной системы являются: снижение потерь энергии на трение; уменьшение износа трущихся сопряжений; вынос из зазоров трущихся сопряжений продуктов износа и их удаление из масла; защита металлических поверхностей двигателя от коррозии; отвод образующейся при трении теплоты; герметизация зазоров между деталями; охлаждение поршней форсированных двигателей.

В основе работы различных смазочных систем двигателей лежит одна и та же принципиальная схема.

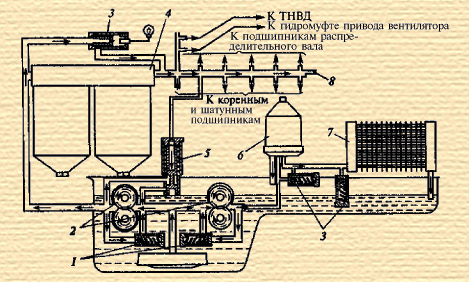

Схема смазочной системы двигателя:

1 — редукционные клапаны, 2 — масляные насосы, 3

— перепускные клапаны;

4— фильтр грубой очистки, 5 — дифференциальный

клапан, 6 — центрифуга;

7— масляный радиатор; 8— главная масляная магистраль

Моторные масла

В России моторные масла классифицируют в соответствии с ГОСТ 17479.1-85, например: М6БЬ М8Г2, М4з/8ВЬ М6з/10Г2. В основе классификации — требуемая вязкость масла при температуре 100 °С. Масла подразделяют на шесть групп. В каждой группе марка масла обозначается буквами и цифрами. Буква М означает моторное масло. Первая цифра указывает класс вязкости масла при температуре 100 °С, а при наличии дроби — код, характеризующий вязкость при температуре -18 °С, а в знаменателе — вязкость при 100 °С. Индекс «з» обозначает загущенное масло с вязкостными присадками. Последующие буквы Б, В, Г характеризуют степень форсированцости двигателя (мало-, средне- и высокофорсированные соответственно).

Масла для двигателей с искровым зажиганием имеют индекс 1, а для дизелей — индекс 2. При отсутствии индекса масло предназначено для двигателей обоих типов.

Система охлаждения

В зависимости от вида теплоносителя, с помощью которого осуществляется отвод теплоты от двигателя, различают жидкостные и воздушные системы охлаждения.

Жидкостная система охлаждения

В автотракторных двигателях применяют жидкостные системы закрытого типа с принудительной циркуляцией охлаждающего теплоносителя. Она состоит из жидкостного и воздушного трактов.

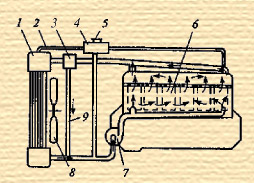

Схема системы охлаждения:

1 — радиатор, 2 — паровоздушная трубка;

3— термостат; 4 — расширительный ба-

чок; 5 —пробка расширительного бачка;

6— рубашка охлаждения блока цилиндров,

7— насос; 8— вентилятор; 9— обводной

трубопровод

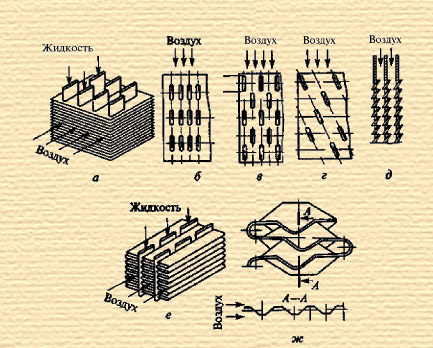

Решетки охлаждения трубчато-пластинчатых

радиаторов а — принципиальная схема; б —

рядное расположение трубок; в — шахматное расположение; г

— шахматное расположение под утлом к воздушному потоку; д

— охлаждающая пластина с отогнутыми просечками и

трубчато-ленточных радиаторов е — принципиальная

схема; ж — охлаждающая лента

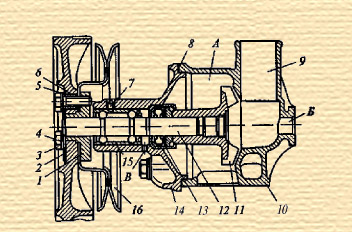

Жидкостный насос:

1— ступица вентилятора; 2— вентилятор; 3

— болт; 4— кольцо; 5 — пружинная шайба; 6

— дистанционная втулка; 7 — стопорный винт; 8

— прокладка; 9 — приемный патрубок; 10 —

корпус; 11 — крыльчатка; 12 — вал; 13 —

уплотнитель; 14— крышка; 15—шариковый двухрядный

подшипник; 16— шкив; А— полость насоса; Б

— приемное отверстие шланга отопителя; В —

контрольное

отверстие

Воздушная система охлаждения

В автомобильных двигателях воздушного охлаждения воздух принудительно нагнетают вентилятором в межреберные каналы головок и цилиндров. Для повышения теплоотдачи цилиндры и головки цилиндров оребряют.

Система питания воздухом

Воздухоочистители

В современных двигателях используют следующие типы воздухоочистителей: инерционно-центробежные, пористые и комбинированные.

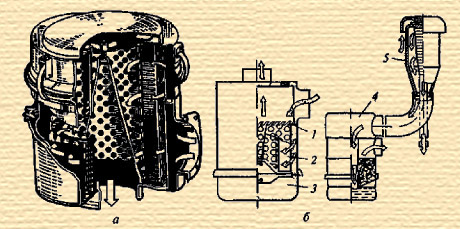

Воздухоочистители с картонным фильтрующим

элементом (а) и комбинированный двухступенчатый (б):

1 — прямоточный моноциклон, 2 — картонный

фильтрующий элемент, 3 — бункер для сбора отсепарированной

пыли, 4 — инерционно-масленый воздухоочиститель, 5

— коническая инерционная решетка

Агрегаты питания воздухом двигателей с наддувом

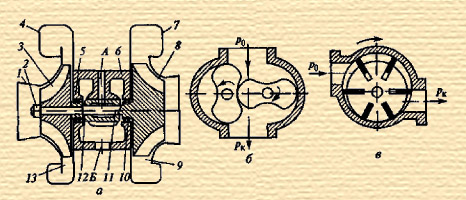

Нагнетатели воздуха:

а — турбокомпрессор; б — приводной

роторно-шестеренчатый компрессор; в — приводной

роторно-пластинчатый компрессор; 1 — впускной патрубок; 2

— гайка; 3 — колесо компрессора; 4 —

уметочный сборник; 5 и 10— уплотнительные кольца;

6— корпус; 7— улитка турбины; 8— колесо

турбины; 9 — направляющий аппарат; 11 — вал;

12— втулка, 13 — диффузор, А — канал; Б

— сливное отверстие

Система выпуска отработавших газов

Система выпуска должна обеспечить отвод и снижение токсичности отработавших газов, а также уменьшение шума процесса выпуска. В системе могут быть размещены узлы дополнительных устройств: моторного тормоза, системы эжекции воздухоочистителя, сажеуловителя дизеля и др.

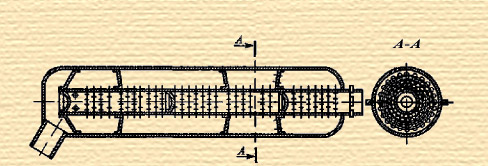

Система выпуска состоит из приемных труб, системы моторного тормоза, системы щумоглушения (глушителя), нейтрализатора (одного или двух), сажевого фильтра для дизеля и отводной трубы.

Глушитель шума легкового автомобиля